Der Spediteur ist verpflichtet, Befestigungsgurte zu haben und den allgemeinen Empfehlungen zum Schutz der Paletten beim Beladen zu befolgen.

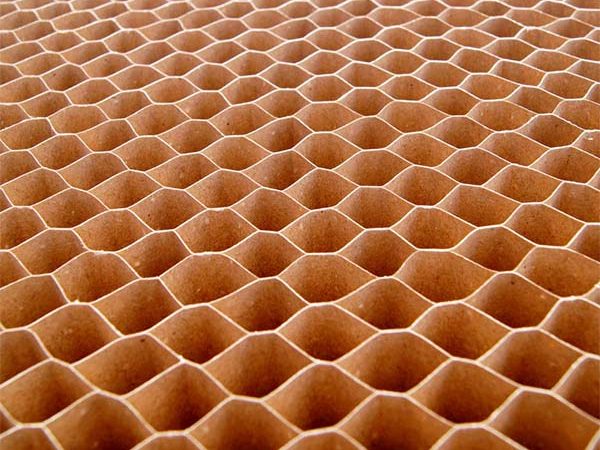

Bei der Lagerung von LDR-Ego Wabenplatten ist darauf zu achten, dass das Material vor Witterungseinflüssen geschützt ist. Idealerweise findet die Lagerung in beheizten, trockenen und belüfteten Räumen bei einer relativen Luftfeuchtigkeit von 40 bis 75% und einer Lufttemperatur von 15-18 ° C statt.

Vor der Verarbeitung sollte das Material im Zwischenlager sein, damit der Feuchtigkeitsgehalt während der Bearbeitung den erwarteten Wert erreicht. Lagerung in offenen Lagern oder unter Schuppen ist nicht zu empfehlen!

Die Zellplatten sollten in einem geschlossenen Gebäude unter normalen klimatischen Bedingungen liegend auf einer ebenen, trockenen Oberfläche gelagert werden. Lagerübergangsstellen sollten die gleiche Höhe haben und in Abständen von 0,8 bis 1,1 m angeordnet sein, abhängig von der Dicke der Platten. Gegebenenfalls sollte ein geeigneter Kantenschutz vorgesehen werden. Lagerung und Transport sollten in Übereinstimmung mit den Empfehlungen durchgeführt werden, indem man Stapeln bildet und die Bestimmungen bezüglich Transport, Lagerung und Sicherheit beachtet.

Weniger